注塑模具是塑料制品生产过程中不可或缺的重要设备。然而,在模具使用过程中,合模时偏移现象时有发生,导致模具无法正常工作。本文将分析注塑模具合模时发生偏移的原因,并探讨相应的解决办法,帮助您更好地应对这一问题。

模具镶件是模具的重要组成部分,其精度直接影响着成型产品的质量。然而,在生产过程中,模具镶件往往会出现偏移问题,导致模具精度下降,甚至影响生产效率。本文将介绍一种有效解决模具镶件偏移的方法,帮助您轻松提升模具精度。

在注塑模具制造过程中,有时会遇到一个问题:如何将亮面制品变为哑光面?这种改变不仅能使产品外观更加美观,还能提高其防滑性和抗刮性,进而提升整体质量。本文将详细阐述这个问题,介绍可能的解决方案以及实践中的经验分享。

在注塑成型过程中,PC材料经常被用作生产各类塑件的首选。然而,有时我们会遇到一个问题:PC注塑成型的表面不平。这种情况不仅影响产品的美观度,还可能对产品的性能和使用体验造成负面影响。本文将深入探讨PC注塑成型表面不平的原因,并提出相应的解决办法。

随着制造业的持续发展,注塑模具市场正逐渐扩大。客户对于高效、高精度、高品质的产品需求也在不断提升。然而,传统的注塑模具制造方式存在着许多问题,如生产效率低下、模具精度不高、使用寿命短等。这些问题成为了客户在生产过程中的痛点。

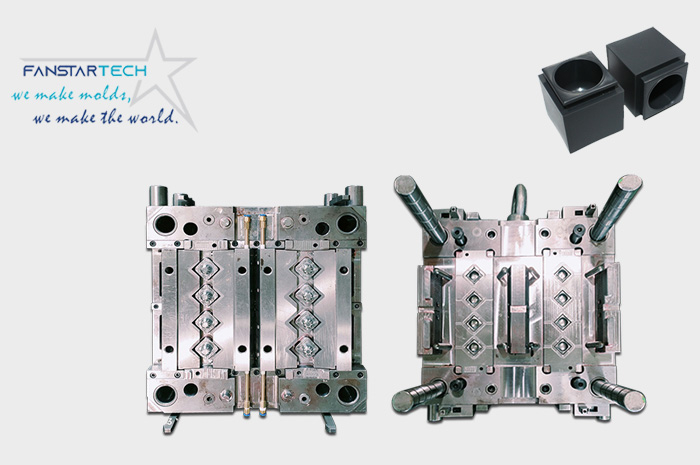

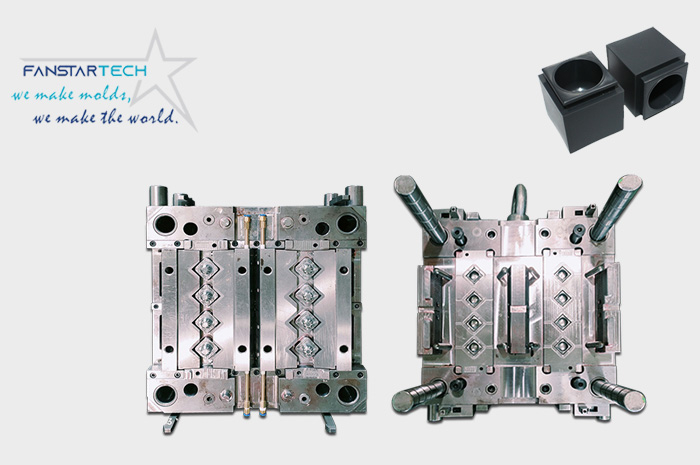

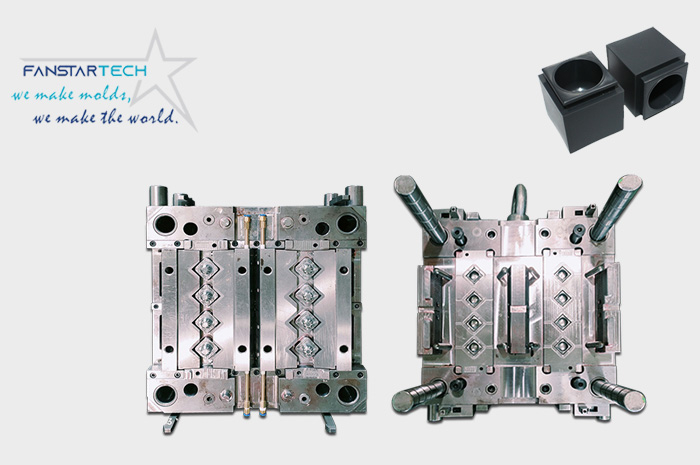

精密塑料注塑模具加工是一门高精度的制造艺术,它直接影响着塑料制品的质量、产量和成本。随着科技的不断发展,精密塑料注塑模具加工技术也在不断提升,从而满足更高标准的产品需求。在众多模具厂家中,范仕达模具以其领先的技术实力、卓越的生产流程和严格的质量控制,脱颖而出,成为了业内的佼佼者。

在注塑行业中,PBT(聚对苯二甲酸丁二酯)材质的产品变形是一个常见的问题。这种变形可能会影响产品的尺寸精度、使用性能和外观质量。本文将分析PBT材质注塑产品变形的原因,并介绍相应的解决办法。

在塑料制品生产中,肉厚差问题常常出现。这种现象会导致产品强度降低、使用寿命缩短,甚至影响安全性。那么,如何解决这个问题呢?本文将分析塑料产品肉厚差的原因,并探讨有效的改善方法。

pom注塑成型是工业生产中的重要环节,为了提升生产效率和产品质量,采用热流道技术是一种有效的解决方案。

在注塑模具设计中,选择合适的进胶方式是至关重要的一步。其中,中间进胶是一种常见的选择,它以平衡的塑料流动、更简洁的浇注系统、灵活的浇口位置、降低的模具磨损以及产品的高质量著称。

在注塑成型过程中,模流不一致是一个常见的问题,它会影响产品质量和生产效率。本文将深入探讨注塑成型模流不一致的原因和影响,并提出相应的解决策略。

注塑成型过程中,打不胶和毛边的问题常常困扰着制造商。本文将分析这两个问题的原因,并提出相应的解决办法,帮助您克服这些难题。