在机械制造领域,螺牙配件的重要性不言而喻。它们不仅关系到机械设备的稳定性和可靠性,还直接影响到产品的质量和使用寿命。然而,螺牙配件的加工过程并非易事,它涉及到多个技术难点和细节处理。本文将探讨螺牙配件加工中的一些关键问题和注意事项,以帮助制造商提高生产效率和产品质量。

在塑料制品的注塑成型过程中,螺牙塑料件因其结构复杂性和功能性要求,对模具设计和加工提出了更高的挑战。这些挑战不仅影响产品的质量和生产效率,也关系到企业的成本控制和市场竞争力。

在当今快节奏的制造行业中,修正带作为一种日常办公和学习中不可或缺的工具,其生产过程的每一个细节都至关重要。修正带模具的开模注塑工艺,作为制造修正带的核心步骤,面临着诸多挑战与难点。

在当今这个数字化和智能化的时代,即使是我们日常使用的铅笔,也正在经历一场技术革新。智能铅笔,以其独特的功能和设计,正在成为教育和创意领域的新宠。然而,智能铅笔模具的加工并非易事,它涉及到一系列复杂的工艺流程和高标准的质量要求。

在快节奏的现代生活中,书写工具的舒适性和可靠性变得至关重要。中性笔以其流畅的书写体验和持久的墨水供应,成为全球亿万用户的首选。但你知道,一支优质的中性笔背后,隐藏着怎样精密的模具开发过程吗?

在塑料制品的生产过程中,成型效果是衡量产品质量的重要标准之一。然而,当成型效果不佳时,很多制造商都会感到困惑:问题到底出在模具上,还是注塑工艺上?本文将深入探讨这一问题,并提供一些实用的解决策略。

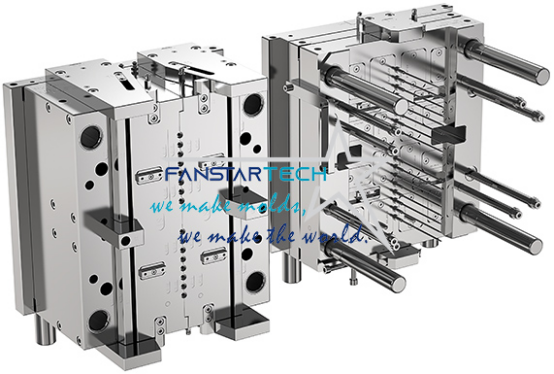

在当今快速发展的制造业中,效率和质量是企业竞争的关键。范仕达FANSTAR,作为多腔注塑模具领域的佼佼者,以其卓越的技术实力和创新能力,为全球客户提供了一流的模具解决方案。

在注塑模具制造领域,全球化市场对产品品质和性能的要求日益提高。出口注塑模具与内销注塑模具虽然同根同源,但在实际应用中却展现出不同的特性和需求。