技术百科 | 发布日期:2024-08-12 | 阅读:3110

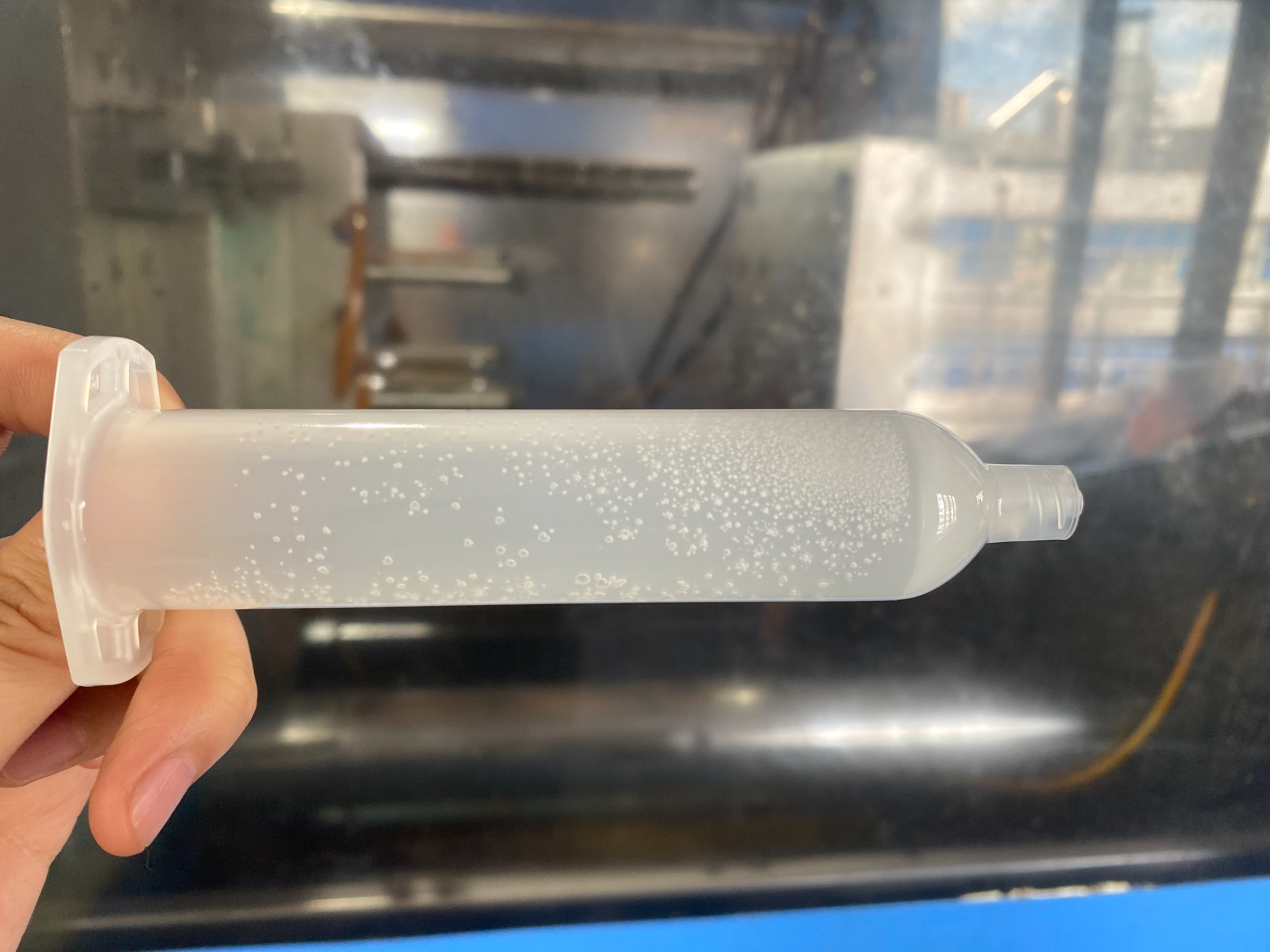

注塑模具中有气泡的原因及解决方法!

注塑模具中气泡的产生是一个常见问题,其原因复杂多样,主要包括塑料原料、注塑工艺、模具设计以及环境因素等多个方面。以下是对气泡产生原因及相应解决方案的详细分析:

气泡产生原因

1.塑料原料问题:

原料未充分干燥,含有水分或其他挥发性物质。

原料中夹杂空气。

不同种类的塑料具有不同的物理化学性质,某些塑料在注塑过程中容易产生气泡。

2.注塑工艺问题:

注射速度过快,导致气体无法及时排出。

螺杆下料口温度过高,产生分解气体。

储料背压偏低,空气容易混入熔料。

注射保压压力及时间不足,熔料未能充分压实。

3.模具设计问题:

模具排气不良,气体无法顺畅排出。

模具温度过低,熔料冷却过快,气体被包裹在内部。

模具浇口位置不当或截面太小,导致流道内气体滞留。

模具内表面存在毛刺、沟槽等缺陷,影响熔料的流动和排气。

4.环境因素:

注塑加工现场的温度、湿度等环境条件可能影响气泡的产生。

5.操作问题:

操作人员在注塑过程中可能存在不当操作,如急速卸料等,导致气泡产生。

解决方案

1.优化原料处理:

确保原料充分干燥,去除水分和挥发性物质。

检查原料质量,避免使用含有杂质的原料。

2.调整注塑工艺:

降低注射速度,使气体有足够时间排出。

调整螺杆下料口温度,避免过高导致分解气体产生。

增加储料背压,减少空气混入熔料的可能性。

提高注射保压压力及时间,确保熔料充分压实。。

3.改善模具设计:

优化模具排气系统,确保气体顺畅排出。

提高模具温度,使熔料冷却速度适中。

调整模具浇口位置和截面大小,避免气体滞留。

清理模具内表面缺陷,确保熔料流动顺畅。

4.控制环境因素:

保持注塑加工现场的温度、湿度等环境条件稳定。

5.规范操作流程:

对操作人员进行培训,确保他们掌握正确的操作流程。

避免在注塑过程中进行急速卸料等不当操作。

综上所述,通过综合考虑塑料原料、注塑工艺、模具设计以及环境因素等多个方面,并采取相应的解决措施,可以有效地减少或消除注塑模具中的气泡问题。

关注微信公众号

关注微信公众号 微信咨询

微信咨询