技术百科 | 发布日期:2022-09-08 | 阅读:6996

注塑成型收缩原因分析及解决办法

用于注塑成型的热塑性树脂(Thermoplastic resin)在加热液化的状态下被注入到模具的型腔中,其热量通过接触模具表面被带走,然后冷却固化。

此时,液态时的体积会因凝固时的体积收缩而减小。这一现象称为“成型收缩”。英语称之为“shrinkage”。

在制造塑料注塑成型制品时,成型收缩是非常重要的物理现象。唯有准确理解这种物理现象,才能生产出所需尺寸和形状的注塑成型产品。

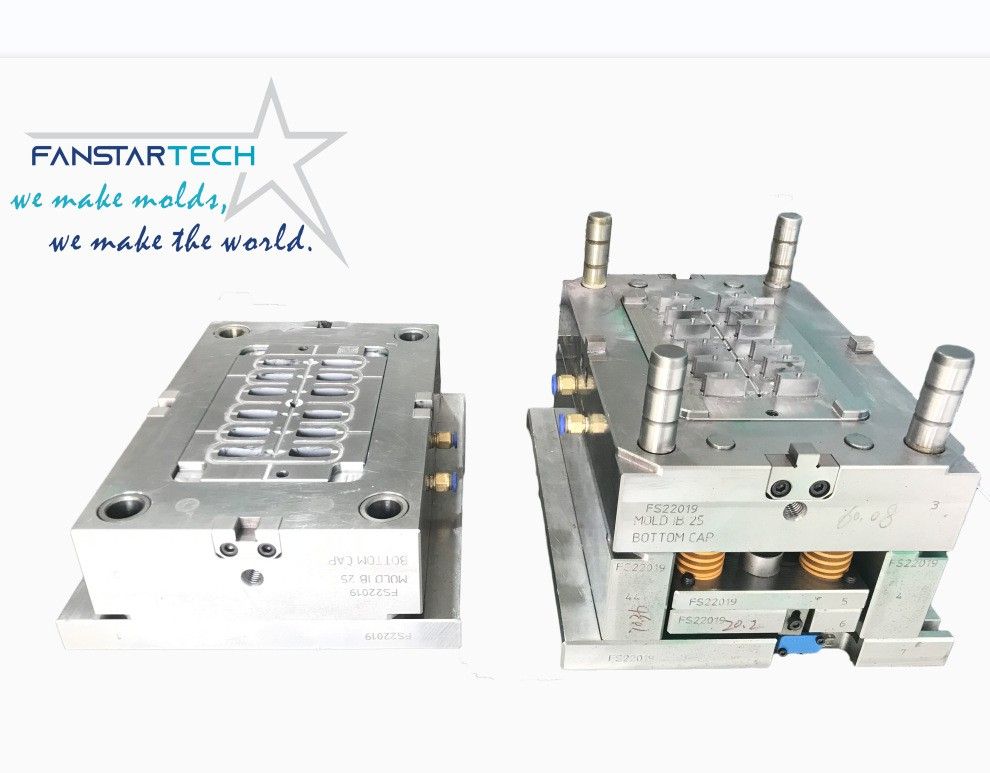

此外,在设计和加工注塑模具的过程中,在确定型腔尺寸以及尺寸公差时,必须将成型收缩考虑在内。

成型收缩率的范围很大程度上取决于热塑性树脂的种类。也就是说,树脂的种类决定了收缩率。但是,除了树脂的类型外,还必须考虑以下因素。

1. 型腔表面温度

2. 成型品的厚度

3. 成型条件(保压)

4. 浇口形状

5. 浇口尺寸

6. 树脂温度

7. 填料类型

8. 树脂流向

9. 材料颗粒预干燥

10. 排气口排气效率

在实际的注塑模具设计中,要综合考察这些因素,确定成型收缩率,然后通过规定的技术计算公式推导出型腔的制造尺寸。

最可靠的收缩率数据,可以通过对自身成型加工试产时获得的原始数据进行分析后获得。而在进行注塑成型试产时,尽可能准确地收集上述数据并与尺寸数据进行比对,是非常重要的工作。这些数据的累积数量,决定了技术能力。

在注塑模具商业世界中,尽管想要大比分领先式的大赢很难,但以些微之差小赢还是有可能的。秉持于微末之处不断累积的工程师之魂,正是其中至关重要的一环。

关注微信公众号

关注微信公众号 微信咨询

微信咨询