技术百科 | 发布日期:2024-08-19 | 阅读:1976

注塑产品容易断裂的原因及解决方法!

注塑产品容易断裂的原因主要包括加工、模具、材料和机台等方面的问题。以下是一些具体的原因及其解决方法:

加工方面:

1.加工压力过大、速度过快、充料过多、注射和保压时间过长,都会造成内应力过大而开裂。

2.快速强拉制品易造成脱模开裂,应适当调整开模速度与压力。

3.调高模具温度,使制品易于脱模,适当调低料温防止分解。

4.预防由于熔接痕或塑料降解造成的机械强度变低而出现开裂。

5.适当使用脱模剂,注意经常清除模面上附着的气雾等物质。

6.在制品成型后立即进行退火热处理来消除内应力,防止开裂。

模具方面:

1.顶出要平衡,如顶杆数量、截面积要足够,脱模斜度要足够,型腔面要有足够光滑,防止由于外力导致顶出残余应力集中而开裂。

2.制品结构不能太薄,过渡部分应尽量采用圆弧过渡,避免尖角倒角造成应力集中。

3.尽量少用金属嵌件,防止嵌件与制品的收缩率不同造成内应力过大。

4.对深底制品应适当设置脱模进气孔,防止形成真空负压。

5.主流道足够大使浇口料未来的及固化时脱模,易于脱模。

材料方面:

1.再生料含量太高,制品强度过低,易造成开裂。

2.湿度过大,造成塑料与水汽发生化学反应,降低强度而出现开裂。

3.材料本身不适宜加工环境或质量不佳,受到污染都会造成开裂。

机器设备方面:

1.注塑机塑化容量要适当,过小塑化不充分未能完全混合而变脆,过大时会降解。

2.减慢开模速度和顶出速度以减轻成型品所承受的负荷以减少裂痕。

3.给成型制品的转角处增加圆角以防破裂。

东莞范仕达

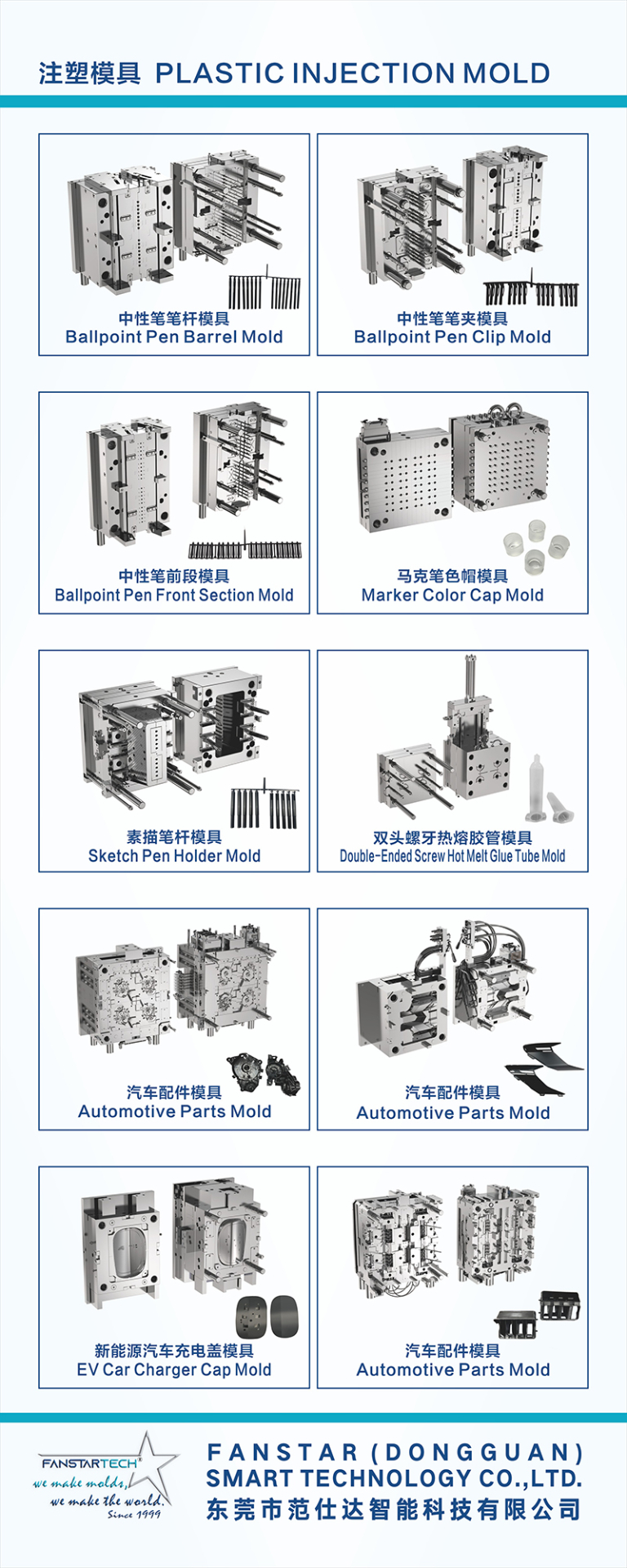

东莞范仕达一站式服务,有专业注塑生产技术,精密开模、注塑生产、研发设计、 成品喷涂、 产品组装专业且熟练。主打专业精密多腔模具和注塑成品、OEM / ODM金属精密零件(标准及非标准);同时也具备国际贸易能力,拥有自己的进出口证权。

关注微信公众号

关注微信公众号 微信咨询

微信咨询