技术百科 | 发布日期:2024-09-13 | 阅读:2082

如何提高注塑模具使用寿命?

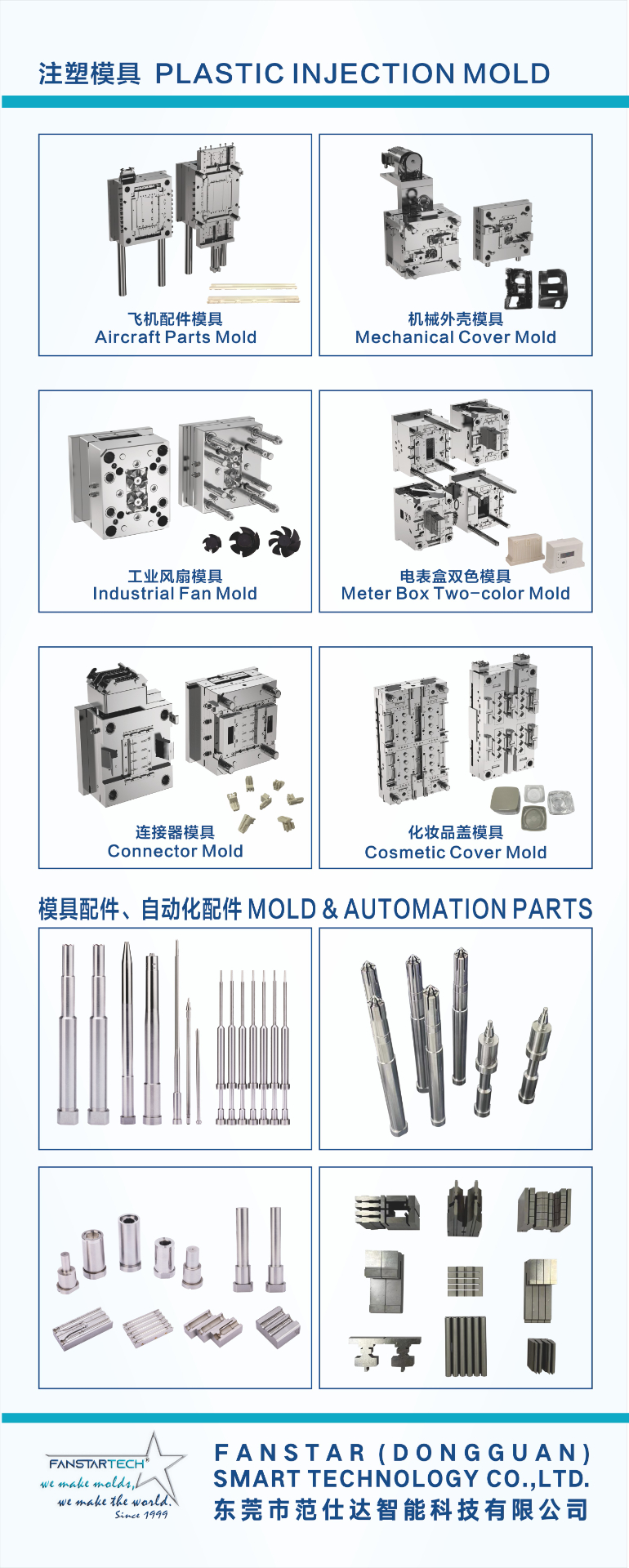

随着经济高速发展,市场竞争越来越激烈,现代企业必须以高质量,低价格,短周期为宗旨来参与市场竞争。模具是工业生产的主要工艺装备,采用模具生产零部件,具有生产效率高,质量好,成本低,节能降耗等一系列的优点,模具在工业生产中的运输越来越广泛。注塑模具作为注塑制品加工最重要的工艺装备,其质量优劣直接关系到制品质量优劣,同时模具在注塑加工企业生产成本中占据较大的比例,模具寿命低,工作部分精度保持差,不仅会影响产品质量,而且会造成模具材料,塑件加工工时等成本的巨大浪费。因此,提高注塑模具使用寿命对降低塑料制品成本,提高设备生产率和企业竞争力有着显着的影响。

1.合理选择和使用成型设备:

确保注塑机的规格与模具匹配,包括注射量、拉杆有效距离、模板上模具安装尺寸等,避免因设备不合适导致模具损坏或能源浪费。同时,合理设定工艺条件,如锁模力、注射压力和速率等,以减少对模具的损害。

2.定期检查与保养:

模具使用过程中,应保持其正常温度,并定期检查滑动部件如导柱、回针等,确保它们运动灵活,适时加注润滑油脂。此外,每次锁模前应检查型腔内是否清洁,避免残留物损害模具。

3.正确操作与储存:

操作离开需临时停机时,应闭合模具以防损伤。长时间不使用时,应在型腔、型芯表面喷防锈油或脱模剂,并确保模具存放在干燥、清洁的环境中。

4.合理设置模具参数:

锁模力:正确设置锁模力对提高模具寿命至关重要。锁模力过高或过低都会影响模具寿命。通过模流分析或公式计算理想的锁模力,避免设定不当。

低压合模设置:在注塑机上设置低压合模以保护模具,逐渐降低低压合模压力,确保从低压逐渐过渡到高压合模。

合理的开合模设置:确保开合模速度平稳,避免过快导致过度磨损或损坏。

顶出设置:根据实际产品需求正确设置顶出量和压力,避免过度顶出造成压模问题。

热流道设置:正确启动和关闭热流道,避免不当操作导致模具膨胀或材料降解。

5.优化模具设计与材料选择:

选择优质材料和合金钢制成模具,以提高硬度和耐磨性。

合理设计模具结构,减少应力集中和疲劳破坏的风险。

精细加工与热处理,提高表面硬度和耐磨性。

关注微信公众号

关注微信公众号 微信咨询

微信咨询