技术百科 | 发布日期:2024-10-14 | 阅读:1552

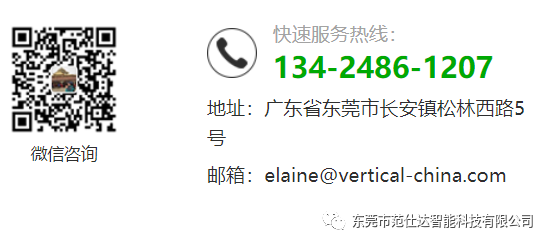

注塑模具透明塑料件的难点及缺陷!

注塑成型透明塑料件的难点主要包括模具设计、注塑工艺、材料处理等多个方面。

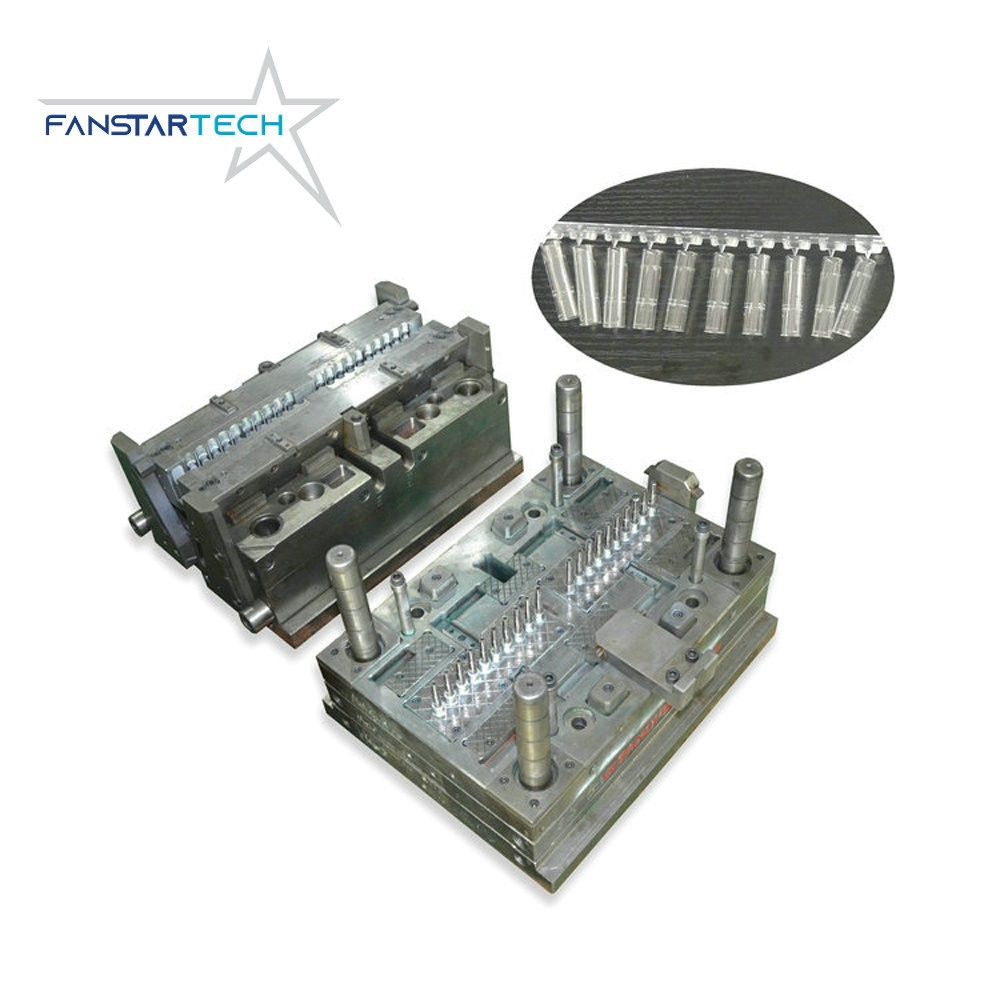

首先,模具设计是注塑成型透明塑料件的关键难点之一。模具设计需要特别注意以下几点:

1.壁厚应尽量均匀,避免回流动不畅或冷却不均导致表面缺陷。过渡部分应圆滑,防止尖角、锐边产生。

2.浇口和流道设计要合理,确保气体和熔体中的气体能及时排出。

3.模具表面要光洁,粗糙度低,以减少表面质量缺陷。

其次,注塑工艺方面也存在诸多挑战:注射温度和压力需要精确控制,以克服熔料粘度大的问题,同时避免内应力造成的脱模困难和变形。注射速度应合理设置,采用慢-快-慢的多级注射方式,以减少气泡和表面缩水。保压时间和成型周期应尽量短,以减少熔料在机筒内的停留时间。

最后,材料处理也是不可忽视的难点:

1.原料的清洁和处理非常重要,防止原料污染和杂质的存在。

2.原料的干燥要充分,特别是对于热稳定性差的树脂,以减少气泡和银纹的产生。

3.通过合理设计和优化这些方面,可以有效解决透明塑料件注塑过程中的难点,提高产品质量。

我们东莞范仕达专业做模具、注塑加工十多年,总结出的透明注塑件比正常注塑件有点难度的,那么有什么透明注塑件的缺陷有哪呢 ?在注塑成型透明塑料件时,可能会遇到多种缺陷,包括但不限于气泡、气孔、砂眼、熔接痕、料流痕、裂纹、丝纹等。这些缺陷的产生原因多种多样,解决方法也各不相同。以下是一些常见的缺陷及其解决方法:

气泡:

由于树脂内的水气和其它气体排不出去或因充模不足,产品表面又过快冷凝而形成“真空泡”。解决方法包括根据壁厚确定合理的浇口和流道尺寸,降低注射速率,提高注塑压力,采用熔融粘度等级高的材料等。

气孔及砂眼:

原料内混入异物杂质、注射压力太低、螺杆背压不足等原因可能导致气孔及砂眼。解决方法包括彻底清除原料中的异物杂质,适当增加螺杆背压,改进流道形式,重新选位开口浇口和流道等。

熔接痕及料流痕:

熔料温度太低、注射压力太低、供料不足等原因可能导致熔接痕及料流痕。解决方法包括适当提高成型温度和注射压力,增加供料量或换用较大规格的注射机,改进流道形式等。

裂纹及丝纹:

熔料温度太高、注射压力偏低、原料干燥不良等原因可能导致裂纹及丝纹。解决方法包括适当降低成型温度和调节料筒的温度分布,适当提高注射压力,提高干燥温度及延长干燥时间等。

漩纹:

熔料温度太高或太低、供料太多、模具温度太低等原因可能导致漩纹。解决方法包括适当调整熔料温度,减少供料量,提高模具温度等。

此外,还有一些通用的解决方法,如适当延长冷却时间、提高模具温度、改进模具排气等,这些方法可以应用于多种缺陷的解决。通过这些方法,可以有效减少或消除透明塑料件在注塑过程中出现的各种缺陷,提高产品质量。

关注微信公众号

关注微信公众号 微信咨询

微信咨询