技术百科 | 发布日期:2024-10-16 | 阅读:1450

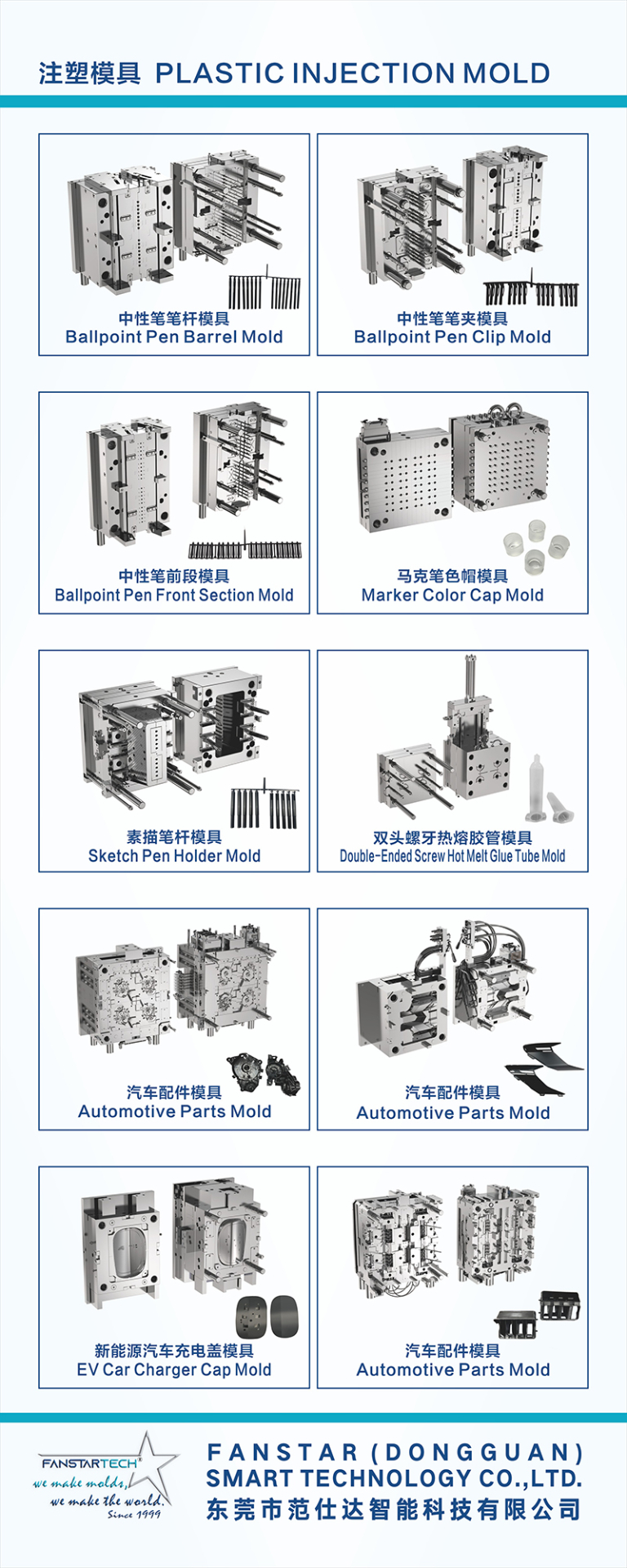

注塑模具及成型工艺的特点!

注塑模具是用于塑料注塑成型工艺中的一种专用工具,通过将加热熔融的塑料注入模具腔,经过冷却、固化后获得成品。 注塑模具广泛应用于生产塑料零件和制品,特别适合于大批量生产具有复杂几何形状和高精度要求的产品,如汽车零部件、电子外壳、家电、玩具等

结构复杂性:

注塑模具通常由型腔和型芯组成,这些部件具有复杂的立体型面,加工难度大。

精度与寿命:

模具的精度和表面质量要求高,且使用寿命需长,一般要求达到100万次以上。

设计与制造:

模具设计需考虑产品的最终形状与尺寸,制造过程包括下料、铣削、抛光等多个工序。

成型工艺是制造过程中将原材料转化为所需形状和尺寸产品的技术手段。根据不同的材料和产品需求,成型工艺可以分为多种类型,每种类型都有其特定的应用场景和优缺点。

工艺流程:

包括合模、注射、保压、冷却、开模、脱模等阶段,这些阶段共同决定了制品的成型质量。

工艺参数:

如注塑压力、注塑时间、注塑温度、保压压力与时间等,这些参数对产品的外观和性能有重要影响。

优点与缺点:

注塑成型具有生产效率高、成本相对较低、能生产复杂零件等优点,但设备投资大、初期成本高。

注塑模具及成型工艺是塑料制品生产中的关键环节,对产品的质量和生产效率具有重要影响。

关注微信公众号

关注微信公众号 微信咨询

微信咨询