技术百科 | 发布日期:2025-01-16 | 阅读:1472

如何解决多腔模具的问题?

解决多腔模具的问题:提升生产效率与质量的关键

在注塑生产中,多腔模具因其能够一次性生产多个制品,极大地提高了生产效率,成为众多企业的首选。然而,多腔模具在实际应用中也面临着诸多挑战,如制品质量不一致、填充不平衡、排气不畅等。本文将深入探讨多腔模具常见的问题,并提供有效的解决方案,助力企业提升生产效率与产品质量。

1.问题表现

在多腔模具生产过程中,不同型腔生产的制品在尺寸精度、表面质量、重量等方面存在差异,严重影响产品的品质和一致性。

2.原因分析

模具设计缺陷:型腔之间的布局不合理,导致塑料熔体在各型腔内的流动路径和填充时间不同,进而影响制品的质量。例如,型腔之间的距离过远或过近,都会使熔体在流动过程中产生不同的剪切力和压力损失,造成填充不平衡。

浇注系统不均衡:主流道、分流道和浇口的设计不合理,使得塑料熔体在进入各型腔时的流量和流速不一致。如果浇口的位置、大小和形状不同,会导致熔体在型腔内的填充速度和压力分布不均匀,从而引起制品质量的差异。

模具制造误差:在模具制造过程中,型腔的加工精度、合模精度以及模具的装配精度等都会对制品质量产生影响。型腔的尺寸偏差、表面粗糙度不一致,以及模具的合模不紧密等,都会导致制品出现毛边、飞边、尺寸超差等问题。

注塑工艺参数波动:注塑机的注射速度、注射压力、保压时间、熔体温度等工艺参数的不稳定,也会使不同型腔的制品质量产生差异。例如,注射速度过快或过慢,会导致熔体在型腔内的填充不均匀,产生气泡、缩水等缺陷。

3.解决方案

优化模具设计:合理布局型腔,确保各型腔之间的距离适中,使塑料熔体能够均匀地流向每个型腔。同时,采用对称或平衡的型腔布局,减少熔体在流动过程中的阻力差异。例如,在设计多腔模具时,可以采用圆形或正方形的型腔排列方式,使熔体在各型腔内的流动路径尽可能相等。

改进浇注系统:设计均衡的浇注系统,使塑料熔体能够均匀地分配到各个型腔。可以采用平衡式分流道设计,确保主流道、分流道和浇口的截面积和长度相等,使熔体在进入型腔时的流量和流速一致。此外,合理选择浇口的位置和形状,如采用点浇口、潜伏浇口等,可以减少熔体在浇口处的剪切力,避免制品出现熔接痕和应力集中。

提高模具制造精度:加强模具制造过程中的质量控制,确保型腔的加工精度、合模精度和装配精度符合要求。采用高精度的加工设备和先进的加工工艺,如数控加工中心、电火花机床等,提高型腔的尺寸精度和表面质量。同时,严格控制模具的装配过程,确保模具的合模紧密,减少毛边和飞边的产生。

稳定注塑工艺参数:优化注塑工艺参数,确保注射速度、注射压力、保压时间、熔体温度等参数的稳定性。通过精确控制注塑机的运行参数,使塑料熔体在型腔内的填充和固化过程均匀一致。例如,采用多级注射速度控制,先以较低的速度填充型腔,再以较高的速度进行补缩,可以有效减少制品的缩水和气泡缺陷。同时,定期校准注塑机的温度控制系统,确保熔体温度的准确性和稳定性。

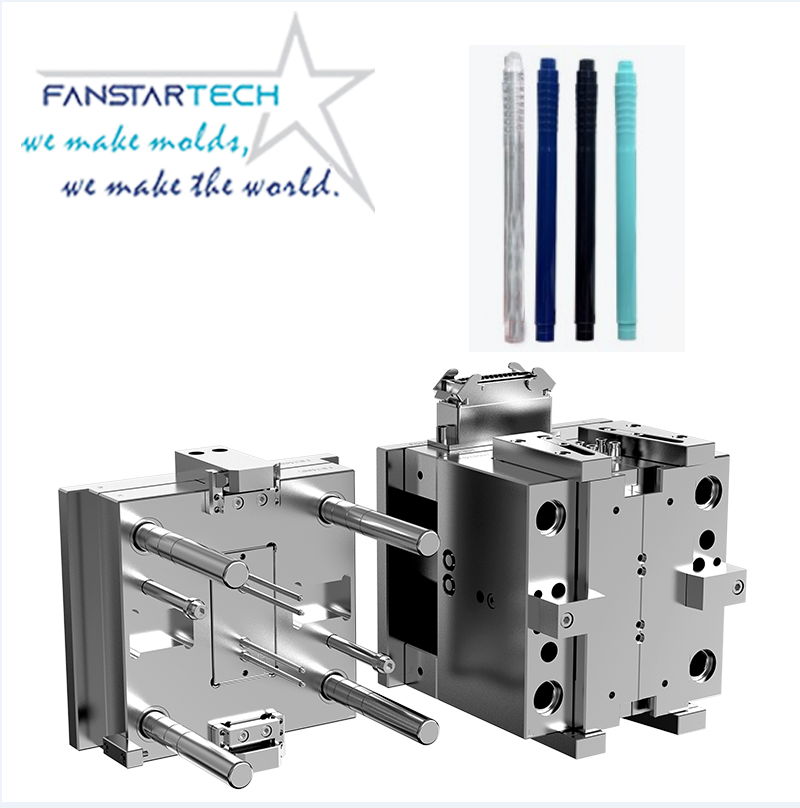

我们东莞范仕达专业制作多腔模具,制作模具的技术与注塑工艺擅长且稳定。经常制作的多腔笔模具,穴数根据客户需求定制设计的,主要看笔的结构、材质、需求量定制设计。一般制作1出8、1出18、1出20、1出48等等。需要制作多腔笔模具可以找我们东莞范仕达制作!以下分享一下成功案例:

关注微信公众号

关注微信公众号 微信咨询

微信咨询